電

機アシストトレーラの提案

電

機アシストトレーラの提案Copyright ©2005 Kinoshita Electronics All Rights Reserved.

電

機アシストトレーラの提案

電

機アシストトレーラの提案| No. |

項目 |

更新履歴 |

| 1 |

概 要 | 2005/5/21,2006/2/9 参考画像リンク追加 |

| 2 |

動 機 | 2005/5/21,2006/2/7probox 性能曲線図追加 |

| 3 |

プ ロボックス納車 | 2005/8/3 |

| 4 |

搭載するモータ | 2005/8/22 |

| 5 |

ト レーラ連結時、非連結時の燃費 | 2005/9/13,2006/2/9データ追加 |

| 6 |

トレーラけん引走行の感想 |

2005/9/13,2006/1/12感想追加 |

| 6.2 |

トレーラけん引走行の感想 (トキワトレーラ) | 2006/2/19 |

| 7 |

アシスト化ベーストレーラ | 2006/1/12,2006/1/27BOX 化&写真追加,2006/2/9Cd値要検討 |

| 8 |

トレーラの重量測定 | 2006/1/12 |

| 9 |

アシストのパーツ入荷 | 2006/1/15,2006/2/10 追加編集中 |

| 10 |

アシストトレーラの電機回路 | 2006/2/14 |

| 11 |

リチウムイオンバッテリー 入荷!! | 2006/2/24 |

| 12 |

駆動系 | 2006/2/24 |

| 電機

アシストトレーラ最新情報は画像掲示板にも掲載しています。 |

||

電動機を搭載し牽引車に対する駆動力、制動力を自ら補助する被牽引車を提案する。

|

図1.1 電機アシストトレーラの実施例

参考文献 「氷雪路面におけるライトトレーラの挙動について」 リンク切れ

という北海道自動車短期大学の論文で、氷盤路ではABS付きの牽引車でも、速度20km/h以上から

の旋回制動でジャックナイフ現象が生じると述べています。

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

私はオフロードバイクのレースのためよく遠征します。 オートバイほか用品の運搬、宿泊のため、大型のバンを利用しています。(全長約5m 質量約1.9t 2800ccディーゼル 長距離燃費約 12km/L) しかし

そこで 燃費悪化の無いトレーラがあればすべて解決! と考え、木下電機では、これから電機アシストトレーラの開発を行います。 プロトタイプ仕様

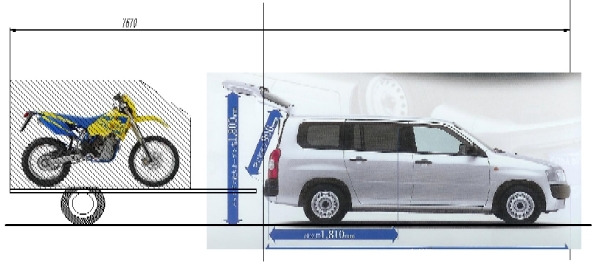

最終的には慣性ブレーキを持つトレーラ同様、牽引車に要求される制動力の低減(制動距離22m以下)、所要馬力の逓減を陸運事務所に認めてもらうことを 目標とします。 トレーラ連結時の構想図を図2.1に 示します。 いままでハイエースで車内に積んでいた荷物もトレーラ側に載せることで、牽引車両の小型化を図ります。 牽引車両を小型化することで前面投影面積を小さ くし空気の抗力低減=>長距離時、高速走行時の燃費向上。 トレーラ(図2.3) は牽引車より50cmほど全高が高く前面投影面積が増えます。 幌のフロント側を傾斜させ、Cd値を小さくして抗力増加を抑えま す。 牽引車両の検討 車両本体価格が安い、運用コストが安いという観点から牽引車を選択しました。 トヨタのプロ ボックスバンDX 1.4L インタークーラターボディーゼルです。(図2.2) なんと燃費が10・15モード で23km/Lです。 満タンで1000km走れ る計算になります。 ディーゼルエンジンは寿命が長く30万kmは走れるでしょう。 年間3万km走行として10年間は乗ることができ、ガソリン車の約3倍。 (でもPiccoloS.P.A の柿田氏はガソリンの日産マーチを25万キロ乗って現在も走行中!?) エンジン「1ND-TV」は「MINI one D」「ヤリス(ヴィッツ)」に搭載されているそうです。 最新の技術が投入され、環境性能もばっちりです。 ご意見、ご感想はこちらまで。 |

図2.1 トレーラ構想  図2.2 トヨタプロボックスDX トヨタ自動車ホームページより転載2005/6/15  図2.3 サントレックス殿のトレーラ 表2 プロボックスの諸元

図2.4 プロボックスの走行曲線 (図2.5のエンジン特性と各部ギア比から算出したもの) 結構ピーキーなエンジンで、発進で少しもたつく感じあり。  図2.5 1ND−TVの性能曲線 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

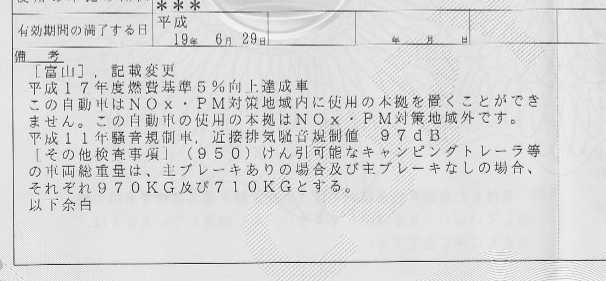

BOSCH製第2 世代コモンレールシステム搭載のインタークーラーターボディーゼル! 約1tの軽い車体に17kgf・mのトルクでグイグイ走る。 バンの荷物積載対応の、しっかりしたボディーと足回りで、トレーラ連結しても不安定感がありません。 で「燃費」ですが、現在1500kmほど走って、給油が3回、1度 目は納車時の燃料量がわからなかったのですが、2回目のとき22.8Km/L 3度 目のとき22.6km/Lとほぼカタログ上の 10・15モード燃費と同じ値が出ています。 昨年の道路運送車両法改正で、牽引車側でけん引可能なトレーラの重 量記載ができるようになりました。 以前はトレーラの車検証に登録した牽引車でしかけん引できませんでした。 が、牽引車の車検証に記載された重量の範囲であれば好きなトレーラがけん引できます。(図3.2) メンテサイクルも長い!オイル交換15000kmごと燃料フィル ター交換60000kmごとだそうです。 ShoreLand'r 製トレーラ R&Jインポートの小堀さんから先日購入しました。(図3.3) 自重が約120kgと非常に軽くできています。 荷台が傾くダンプ機能を備え、粉体塗装で仕上げてある高品質なトレーラです。 サスペンションはポピュラーな板バネ。 重心の高いオフロードバイクを搭載し、コーナーで遠心力がかかっても傾かず安定に走行できます。 車輪が8イン チと少々特殊になります。 ダンパーは装着されていません。 TOKIWA製 トレーラ アシストトレーラとして改造するのはこちらのトレーラです。 社長の元澤氏が作りあげたトレーラは、足回りをコイルスプリングとダブルショックで固め、ガチャガチャ音のまったくでないトレーラとのこと。 実際社長にお会いして、TOKIWA製トレーラをけん引してみましたが、納得。けん引しているのを忘れるほどでした。 国産トレーラのほとんどは主要部品にアメリカ製パーツを組み合わせて使用しているそうですが、日本国内の使用状況にマッチしない場合が多く(積載重量が 少なめ)ガチャガチャと音の大きいものがおおいと思います。 9月中ごろ納車予定です。 トレーラの駆動系について 最高速度140km/h (道路交通法上は80km/hまで)とすると。 モータはDCブラシモータ 定格500W×2個 モータには、ディーゼルエンジン用のオルタネータ改造品も検討する。 モータの許容回転数、出力トルクの関係。 駆動系の機械ロスを考え、チェーンとス プロケットによる駆動系を設計中です。 その他仕様 バッテリ:リチウムイオンスピネルMn系 8Ah 22セル構成 88V ENAX社製 モータドライバ仕様:100V 50A |

図3.1 プロボックス 初めての新車です。

図3.2 車検証のけん引可能なトレーラの重量に関する記載

図3.4 後ろから見てみました。

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

・DCブラシモータを使用(効率が良い、駆動が簡単、回生も可能) ・定格は小さめ(システム軽量化) ・信号のストップゴーでアシストする。(ガソリン車、ターボ車の燃費改善を想定) ・切り離しのクラッチを検討(通常走行時のロス考慮) ・ドライブ方法は駆動ロスを考慮しチェーンを採用(理想はインホイールモータ) ・左右個別に合計2個モータを搭載する ・トレーラの車輪は165R13-6PRタイヤを使用する。 ・許容最大速度 140km/h 直径が約60cm → 周長が1.88m 時速140km/hまでトレーラの速度を許容し 減速費を1:2とする。 140km/h時のタイヤ回転数は1241rpmになるのでモータ回転数は2482rpmとなり許容回転数を満足する。 駆動力はタイヤ半径30cm、減速比1:2なので、 ・定格駆動力(6.6A) 2.67kgf ・瞬間最大駆動力(57A) 24.0kgf となって瞬間最大駆動力の元では、車両総重量240kgのトレーラに対し、0.1Gの加速度を与えることができる。 2006/2/14追加 DC磁石入りモータは制御が簡単で、アシストトレーラの機能試作に適当だ、との理由で採用しています。 しかしDC磁石入りモータは何らかの原因で、予定外に高回転させると、高電圧を発生し制御回路を破損させてしまう恐れがあります。 また、大電力のDC磁石入りモータは入手製やコストに難があります。 さらに、回転コアが常時磁石の磁界に晒されているためコギングトルクがアシストトレーラの走行抵抗となります。 なので、量産システムには不適当と考えています。 量産タイプのアシストモータには、自動車のダイナモと呼ばれる発電 機をモータとして改造利用することを検討しています。 自動車のダイナモは界磁を電磁石とした3相発電機で、10000rpm以上の回転数で回転させることができ、わりと小型で1〜2KWの発電容量がありま す。 もともと発電機なので、回生動作はもちろん、この各相にうまく電流を流すと、モータとして回転させることができます。 トヨタクラウンのマイルドハイブリッド車がMG(モータジェネレータ)としてダイナモ同様のモータを採用しています。*1 -------------------------------- *1 オーム社 自動車電源の42V化技術 電気学会42V電源化調査専門委員会編 ISBN4-274-03612-X |

図4.1 電機アシストトレーラに搭載するDCブラシモータ

表4.1 電機アシストトレーラに使用するDCブラシモータの仕様

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

現状の満タン法燃費の測定結果です。 ・ 満タン法燃費 燃料給油時の際は必ず満タン給油とし、前回満タン 給油時からの走行距離を燃料給油量で割り算し算出。 ・ メリット 特別に測定器が必要にならない。(給油所のメータは 定期校正されているはず。) ・ デメリット タンクへの給油レベルが一定にならない(給油者によ る)走行距離が短いと誤差が大きくなる ・ ほかの方法 ダイアグノーシスコネクタから、燃料噴射時間を得る。 燃料タンクから出ている燃料パイプに流量計を取り付 ける。 ・ 燃費評価 現時はトレーラの有無で、はっきりとした相関が現れていない。 どちらかというと走行速度の影響が大きいようだ。 2006/2/9追加 BOXト レーラ総重量550kgを牽引走行した結果14.7km/Lの値が出た。 明らかに燃費悪化している。 BOXトレーラのタイヤがかなりつぶれているの で、タイヤの空気圧が最適でない可能性がある。 タイヤ空気圧を3.0kg/cm2から3.5kg/cm2に上げ引き続きテストする。 BOXトレーラを牽引走行中、牽引車のエンジン「エアフロー」が1.6倍ほ どの値を示していることを確認している。 単純に「エアフロー」に比例して燃料消費していると考えると 23(km/L) / 1.6 = 14.4(km/L) と実際の燃費に近い値が算出される。 走行抵抗の増減は「エアフロー」の値に反映されている可能性がある。 ・ 参考データ 浅間往復ルート例: 自宅 R8 糸魚川 R148 白馬村 長野白馬道 長野市 R18 上田市 アサマサンライン 中軽井沢 R146 浅間山 伊那往復ルート例: 自宅 R8 糸魚川 R148 大町 県道 農道 塩尻 R153 伊那市 |

表5.1 トレーラ連結時、非連結時の満タン法燃費

BOXトレーラ GVW 550kg |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

・ トレーラ連結時の重量に対応した運転にまだ慣れていなかった。 トレーラ総重量 で300kg増加し走り出しが重たい。 ・ 最適な減速比が選べずシフトチェンジがギクシャクした。 全体にシフトが1段低めになる印象。 ・ 走り始めはトレーラの挙動が気になった。 トレーラの振動(道路の継ぎ目等)が牽引車に伝わってくる 牽引車 ギャップ通過後に少し遅れて、牽引車全体が振られる感じがする。 ・ コーナーリング中であれば牽引車リアタイヤの横剛性が小さい場合、滑っている感じを受けるかもしれない。 ・ 牽引車は荷物積載を考慮されている商用車である。 一般の乗用車よりもサスペンション、タイヤともに高剛性構成になっている。 そのため不安定な挙動が出現しづらいようだ。 ・ 現状のトレーラ重量では 燃費の悪化が確認できない。 ・ コンビニの駐車場に入るときは、一番道路寄りに道路と平行に駐車した。 駐車場 に気を使う。 ・ 行きの山道で荷物を落としてしまった。 牽引車のヒッチボールの高さが高く、トレーラが前上がりの状態になっている。(図3.3参照ヒッチボールが 10cm程度高い。) 走行中の振動で荷物が後ろにず れて行きトレーラ後端から滑り落ちたようだ。 ・ トレーラのけん引走行時、トレーラが前上がりならブレーキング時に牽引車のリアを持ち上げる力が生じると言われているが、実感できなかった。 ・ 平ボデーのトレーラでは荷物の固定が必須になり、車内に搭載するときに比べ荷物 搬送に手間がかかる。 ・ 牽引車の運転感覚がいつもと異なったが、帰りにはなれて、いつものペースで走行できた。 |

表6.1 トレーラ牽引時のネガティブ要素

表6.2 重心位置による走行特性の違い。 ドラム缶+灯油200L+トレーラ=約350kg

2006/1/12追加 ある程度の積載荷重を掛け50km/h以上の速度で走行すると、トレーラがはねたり暴れたりする感じが小さくなる。 サスペンションのバネレート、足回りの質量から決まる固有振動数と、タイヤの反発特性や荷台上の荷物重量を含めたトレーラの挙動を、一定以上の走行速度 にチューニングされているのだろうか? 80km/h程度での走行で安定感を感じる。 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

・ トレーラ重量が550kgにも達するが、トレーラ牽引の慣れのせいかあまり気にならなくなっている。 落ち着いた運転(急発進、急制動をしない)をす る分には問題ないレベル。 ・ 牽引車に伝わるトレーラの振動は非常に少ない、積荷のバランスの問題か? ・ コーナーリング中も牽引車のリアタイヤに力がかかる感じが少ない。コーナリング中に路面にギャップがあってもほとんど振られない。 ・ 燃費は30%近く悪化している ・ 駐車場は直列に2台分を使用、駐車スペースを探すこと多い。 バック走行にもなれたので相当自由度が大きくなった。 ・ ブレーキング時に牽引車の後輪荷重が増加している感あり。 ブレーキングで トレーラが前のめりになる力がヒッチメンバーを通じて牽引車後輪にかかっている。 ・ BOX化したことで、荷物積載が非常に簡単になった。 また荷物が跳ねないようだ。 ・ トレーラの牽引を意識せずコーナリングしても転倒の不安は無かった。 (BOX化で重心が高い位置に移動しているはず) ・ スタッドレスタイヤを装着すれば雪道での走行に不安を感じない。 走行場所R148小谷村-白馬村-大町市あたり。 青森、秋田など もっと気温の低いところでのテストも行いたい。 |

表6.2 トレーラ牽引時のネガティブ要素(表6.1との比較)

走行時の感覚は、牽引車を運転しながらのもの。 今後外部から走行状態の観察が必要と思う。 振動の違い、牽引車の振られはトレーラサスペンションの違いが大きいと考える。 →ダンパー取り付けネジが緩んでいると遥動が大きくなった。 →ダンパー力の最適化は必要。 燃費の悪化はBOXの有り無し(重量同条件にして)で比較する必要あり。 予想ではBOX後部で負圧が生じ、走行抵抗になっていると考えている。 牽引車とトレーラで全長7.7Mとかなり長くなるが、回転半径が小さいので(牽引車同等)、 交差点やUターン時に特別な配慮が要らない。 牽引車の跳ねた雪が大量にトレーラにかかる。 →牽引車に泥除け装着で解決。 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ずいぶん前に納車されていたのですが、まだ紹介してませんでした。 トキワ製FT-0208です。 標準仕様は金網のフラットデッキで、改造ベースとなります。

2006/1/27 アシスト化実験の際、バッテリ、アシスト電機回路や測定器を搭載するためにBOX状の荷台を製作しました。 図7.5参 照 構造は□25の鉄角パイプを溶接して骨組みを作り、樹脂をアルミでサンドイッチにしたパネルを使用しました。 特徴は、このBOXが前後方向に3分割の構造になっていることです。 このBOX荷台は、「荷物」なのでトレーラの車検時に取り外す必要があります。 そのときに重さ150kgの一体構造だと車体との分離が容易ではありません。 3分割構造なら分割後のBOXは60kg以下となり1人でBOX取り外し作業ができます。 2006/2/9 BOXトレーラのCd値が気になる。 BOXの各辺は大き目のrで処理したかったが、製作の容易さを選んだため非常に小さなrとなっている。 走行中の 風のながれを確認する必要がある。 小片を多数つけて走行中し、小片の動きをビデオ撮影して風の流れを把握したい。 根本的にはBOX形状の対策になると思うが、まずはBOX形状を変えずボルテックスジェネレータの追加で対処したい。 ボルテックスジェネレータの効果は小片をつけての走行と、高速道路走行時の牽引車エンジン「エアフロー」で確認する。 2006/2/9 薪満載のShoreLand'rトレーラとバイク2台搭載のBOXトレーラの各 総重量がほぼ同じ条件である。 走行感覚の違いについて。

加速時、制動時に牽引車の姿勢変化は及ぼさない。

加速時は牽引車リアが持ち上げられる感じ、減速時はリアが地面に向かって押し付けられる感じがある。 (積載物のはオフロードバイク2台なので重心が高 いことによる影響か?)

2006/7/17 サスペンションにコイルスプリングを使用すると、ストロークが長くバネ係数の小さく、内部損失が少ないのでボディーにつたわる振動を低減しやすい。 が積載重量の変化による姿勢の変化が大きい。 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

トレーラの重量測定を行いたいのですが、簡単に500kg近くもの重量を測る手段はそうありません。 トレーラ単体だけでも100kg以上はあります。 台ばかり トラックスケール ホイー ル重量バランス測定器 等々が利用できそうですが、すぐ100万円ぐらいになってしまいます。 代用手段として市販の体重計を利用しています。 125kgまで測定できる体重計を片輪に2個づつ使用することで片輪に付き250kg、合計500kgの秤量を実現しました。 タンジャッキ(全部の補助輪)部にもさらに1個の体重計を使用し 計5個の体重計の表示値を合算して総重量とします。 ちなみに写真の測定では 左 120 + 130 右 127 + 140 合計 517kg 車体の重量は以前測定した結果151kgだったので、積載されている薪の重さは356kgです(6kg積載オーバ!?)。 走行距離が短いので燃費確認できず。 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ぞくぞくとアシスト化パーツが入荷してきています。 スプロケット AFAMジャパンさん 足回りブラケット 笠木鉄工さん コップ型部品 サン工業さん |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

電気回路が、木下電機の本業です。 なので一番後回しになっています。 工夫が必要なのは、わりと高電圧(DC100V)を扱うので、トラブル時にコントローラ部分をいかに高電圧から保護するかがポイントです。 なにがあってもコントローラが生きていれば、対策が打てます。 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

お待たせしました、バッテリーが入荷しました。 世界一安全なリチウムバッテリー ENAX製Mn系リチウ ムイオンバッテリー 8.3Ah×22セル直列のユニットです。 満充電時の電圧は約90Vになります。 仕様 電力容量 700Wh 最大出力 2kW 質量 ケース込みで9kg 寸法 470×200×85 仕様書の上では放電電流25A、充電電流8.3Aですが、 温度管理、セルバランス管理を行ったうえで、40Aの充放電が可能なはず。 この性能が、トレーラ(車も)のハイブリット化の肝です。 どんなに大きなモータを搭載しても、大電力の充放電可能なバッテリーが無ければ意味がありません。 木下電機製バッテリケースに、22セルの電池パックを組み込んでいただきました。 2006/7/17 バッテリの充放電を何十回と繰り返すと、だんだんセルバランスが崩れていきます。 各セルの均等充電回路を試作中です。 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

電機アシストトレーラのモータ取り付け図面です。 電機アシスト機構は、既存のトレーラに後付けすることを考慮して設計しています。 駆動用の60Tスプロケットはコップ型部品に取り付けられ、トレーラのホイールドラムと、タイヤホイールの間に 装着します。 トレッドも少し広くなります。 |

|